深孔加工技术必读

细长孔的加工,深孔加工是机械加工中的一道难题。难点在于刀具细长,刚度差,强度低,易引起刀具

且散热困难,偏斜。排屑不易,经常会发生直径变大,出现锥形等现象,从而达不到加工质量的要求。因此,

用普通设备深孔加工、细长孔,没有深孔加工的专用设备下。刀具和夹具的设计非常重要。通过对车工单件

偶尔会遇到一些精度要求较高的深孔、细长孔的加工,小批量日常生产中。分析了其加工的技术难点,并设

从而使缺乏深孔、细长孔加工专业设备的小型加工企业和个体加工户对深孔、计了行之有效的简易浮动绞刀。

对小型加工企业和个体加工户有较高的推广意义。细长孔的加工问题得以完满解决。

一、深孔、细长孔加工方法:打中心孔—钻孔—扩孔—铰孔

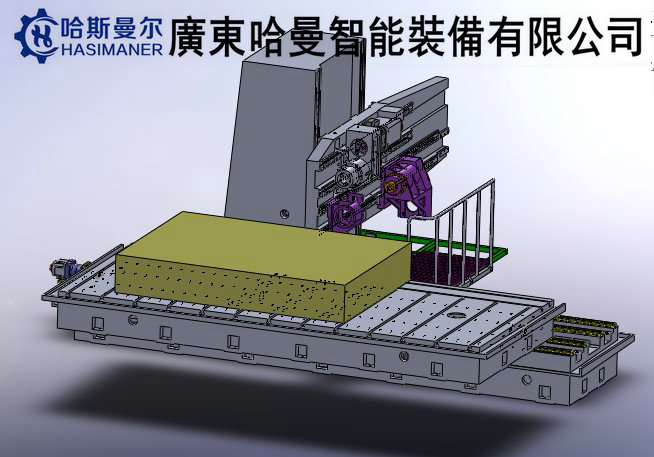

主要采用专用的设备和特制辅助工装来加工。深孔加工是指孔深与直径之比L/d≥5孔。现代对深孔的加工。

其特点是效率高、质量好、劳动强度低。但对于一些中小型的加工企业及个体加工户一般都不具备上述设备。

因陋而简,因此只能因地制宜。普通机床上,采用简易的工装对深细长孔进行加工。如图1所示,加工一尺寸

因孔壁较薄,精度为 圆柱度为 长度为115mm细长孔。直接用 或 钻头钻孔,一次切削产生的热量大,没

一次钻削加工出有足够的时间消除热变形带来的加工误差及钻削后留在孔壁表层上剩余应力发生的加工误差。

不宜直接用来进行精铰孔加工。因此,来的孔壁粗糙度也较大。为了减少热变形和剩余应力对精加工的影响,

以提高后续加工精度。加工工序如下表应采取多次扩孔加充分浇注冷却液的方法减少粗加工留下的加工误差。

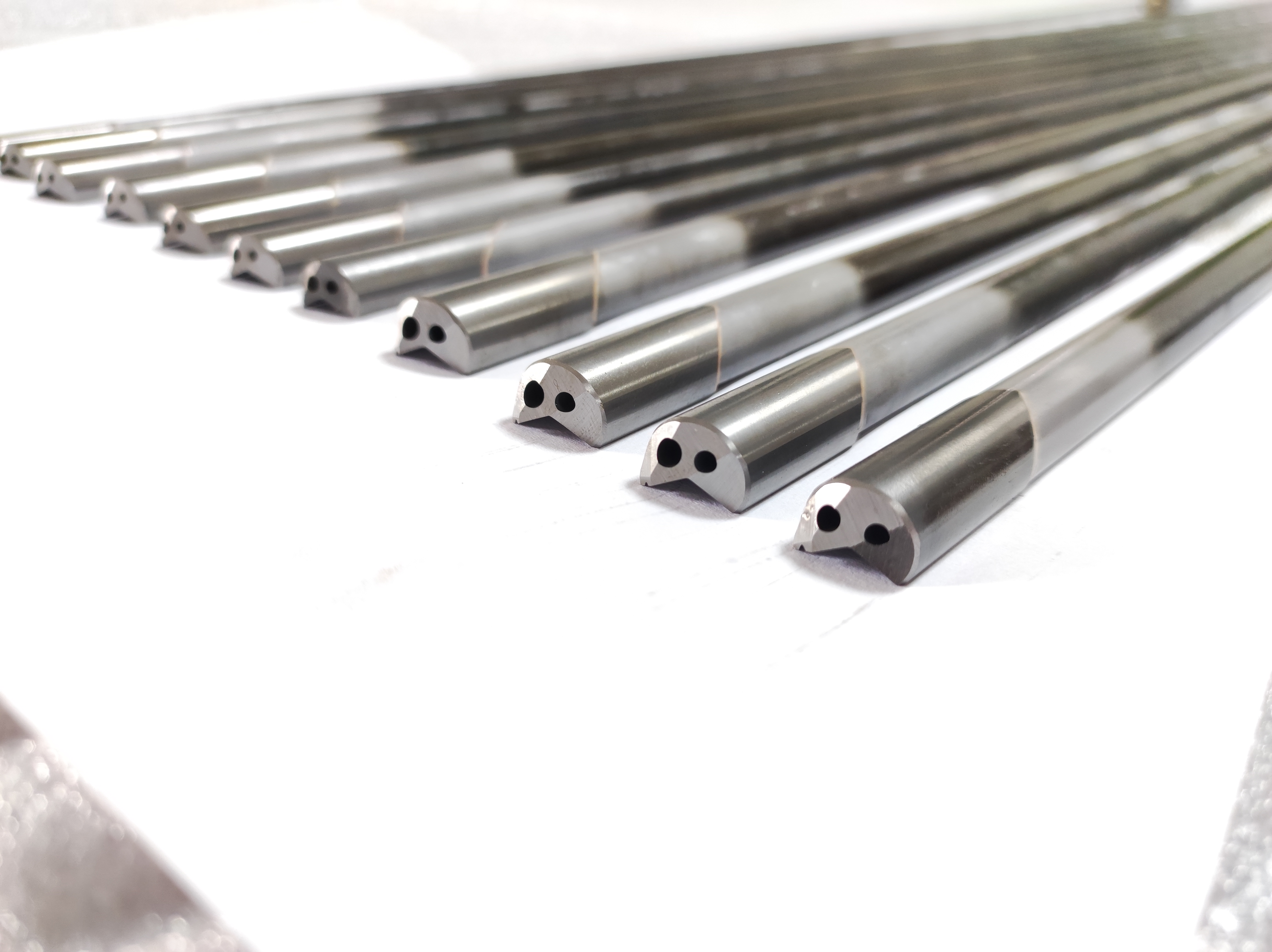

二、钻头的刃磨要求

由于尺寸精度要求较高,对图1齿轮定位套的加工。所以钻头的刃磨非常重要,尤其是近后一次扩孔钻头的刃磨磨各部位光洁度达到各支钻头的几何参数如图2所示。

因此,钻头磨得好不好直接影响着近后铰孔的尺寸精度和外表粗糙度。对这支扩孔钻头的刃磨要作特殊的处

即改进钻头的几何参数。一是两主切削刃上修磨出第二锋角,理。一般不超过75o并在外缘刀尖角处

粗糙度达Ra0.4以下,研磨出两边R0.2-0.5圆弧过度刃。

高度一致,且两个过度刃相互对称。以增大刀尖外缘处的强度和耐磨度,改善

减少孔壁的残留面积高度。二是将前端棱边磨窄,散热条件。只保留0.1-0.2mm宽度,修磨长度为4-5mm以

要求用320#以上油石研磨,减少棱边与孔壁的摩擦。三是修磨副切削刃、前刀面和后刀面。