关于深孔加工进给量和切削速度

作者:小编

更新时间:2023-12-29

点击数:

首先对冷却液进行过滤,可采用先粗后精的过滤方式。

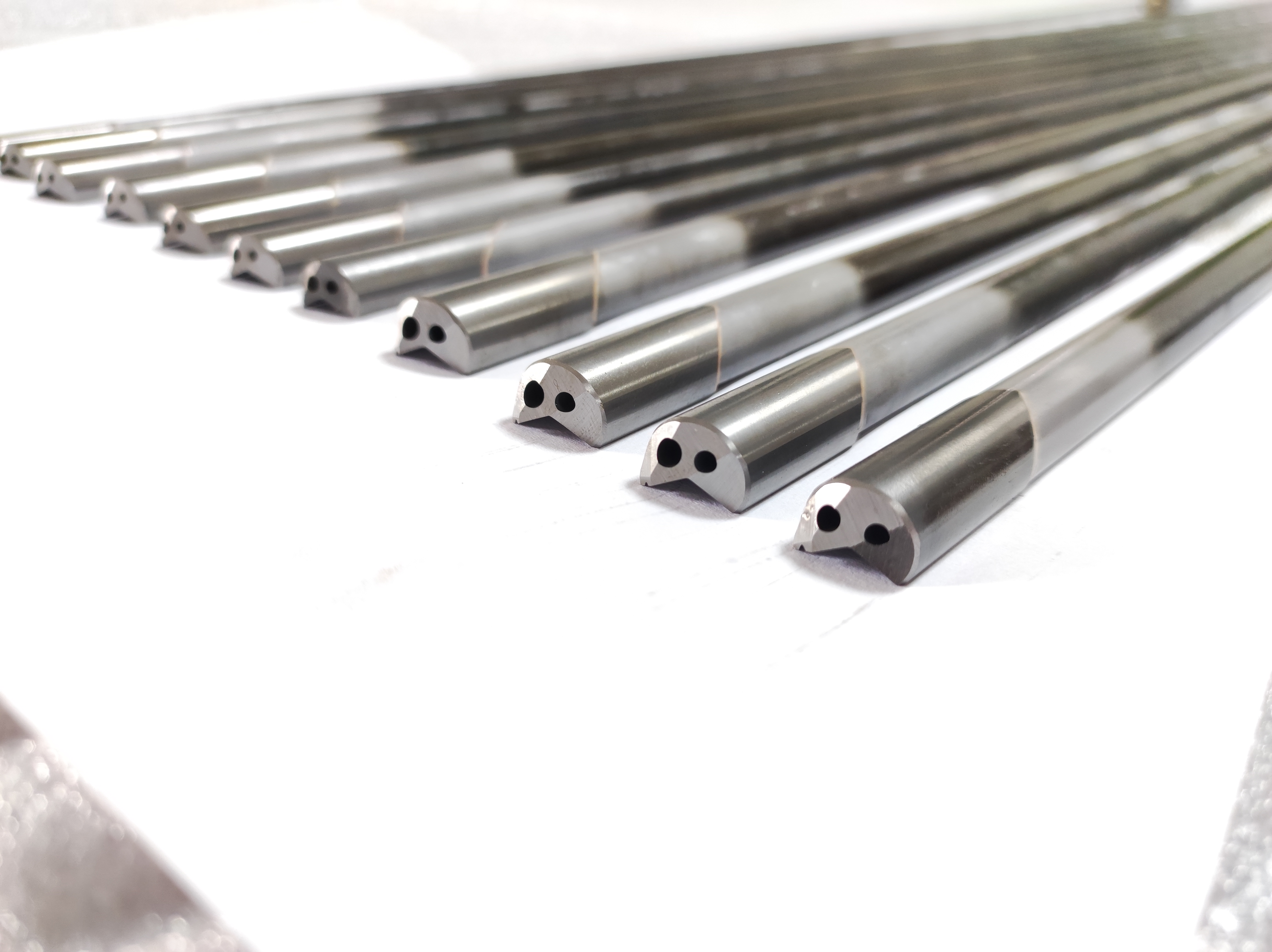

切削用量的合理选择 对于内排屑深孔钻,有4个基本因素影响切削用量的选择:切屑的大小及形状;机床的功率;合理的刀具耐用度;加工孔的尺寸的精度及表面粗糙度要求。其中,切屑的大小和形状是近为重要的,因为切屑在钻头和钻杆内能否顺利排出是加工能否正常进行的必要条件,当然所选的用量必须是在机床的额定功率内,同时在考虑钻头耐用度及内孔的加工要求。切屑的形成,除了断屑台的形状外,在很大程度上也受切削速度和进给量的影响。一般来说,固定进给量而加大切削速度将使切屑变大、变软,而固定切削速度加大进给量将减短切屑长度,增大切削厚度。在实际使用中,可以通过以下几个步骤来确定合适的切削用量: (1) 根据加工材料粗选切削速度以及相应的进给量。 (2) 检查机床功率是否合适,注意应参考机床的效率值。 (3) 进行一些试验,以形成良好的切屑为标准,决定近佳切削用量。

表4.1 切削速度和进给量[1] 材料 硬度/HB 切削速度/(m·min-1) 进给量/(mm·r-1)

碳素钢 150~225 76~91 0.10~0.38

易切钢 175~250 76~91 0.10~0.38

锰钢 175~250 76~91 0.10~0.38

镍钢 135~275 76~91 0.10~0.38

镍铬钢 150~250 45~91 0.10~0.30

钼钢 150~250 45~91 0.10~0.30

铬钢 150~250 45~91 0.10~0.30

高速钢 175~275 45~91 0.10~0.30

不锈钢 135~275 45~91 0.10~0.30

铸铁 140~220 45~91 0.10~0.30

可锻铸铁 135~250 76~120 0.15~0.50

黄铜 50~160 76~120 0.15~0.50 铝 40~150 91~183 0.15~0.50

高强度耐腐蚀镍铜合金 200~300 45~91 0.05~0.25

钛合金 180~220 35~65 0.06~0.22

沉淀硬化不锈钢 320~380 30~60 0.05~